Artykuł sponsorowany

Najważniejsze zastosowania instalacji rurowych w przemyśle – technologie i funkcje

- Transport mediów płynnych i gazowych – serce procesów technologicznych

- Sieci ciepłownicze, parowe i chłodnicze – efektywne zarządzanie energią

- Wentylacja, klimatyzacja i odprowadzanie spalin – komfort i bezpieczeństwo pracy

- Instalacje przeciwpożarowe i wodne – systemy krytyczne dla ochrony zakładu

- Hydraulika i pneumatyka – precyzyjne sterowanie mocą i ruchem

- Konstrukcje wsporcze i zabezpieczenia – stabilność, ergonomia, BHP

- Materiały i technologie montażu – jak dobrać rozwiązanie do medium

- Monitoring, automatyka i integracja – od danych do decyzji

- Standardy, testy i utrzymanie – warunek niezawodności i bezpieczeństwa

- Gdzie instalacje rurowe dają największy efekt biznesowy

- Praktyczne wskazówki do projektów i modernizacji

- Wsparcie wykonawcze i integracyjne dla przemysłu

- Kluczowe wnioski dla decydentów technicznych

Instalacje rurowe w przemyśle odpowiadają za bezpieczny przesył mediów, stabilność procesów technologicznych i ochronę ludzi oraz infrastruktury. W praktyce łączą funkcje transportowe, konstrukcyjne i bezpieczeństwa – od rurociągów procesowych, przez układy HVAC i przeciwpożarowe, po hydraulikę siłową. Poniżej przedstawiamy kluczowe zastosowania, technologie wykonania oraz kryteria doboru, które realnie wpływają na niezawodność zakładów produkcyjnych.

Przeczytaj również: Jakie są najważniejsze parametry, na które należy zwrócić uwagę przy wyborze filtra do wody?

Transport mediów płynnych i gazowych – serce procesów technologicznych

Instalacje rurowe stanowią podstawę dla przemysłu chemicznego, petrochemicznego, energetycznego i spożywczego. Służą do przesyłu wody procesowej, pary, kondensatu, gazów technicznych (np. azot, tlen, sprężone powietrze), surowców i półproduktów, a także mediów agresywnych chemicznie. Wymagają odporności na korozję, ciśnienie i temperaturę, dlatego dobór materiału (stal węglowa, stal kwasoodporna, stopy niklu, tworzywa warstwowe) ma kluczowe znaczenie.

Przeczytaj również: Jak wybrać odpowiednią izolację termiczną podczas remontu dachu?

W instalacjach wysokociśnieniowych stosuje się rury bezszwowe, spoiny wykonywane metodami TIG/MAG, NDT (VT, PT, RT) i armaturę o certyfikowanej klasie ciśnienia. W branżach higienicznych liczy się gładkość powierzchni (Ra) i spawanie orbitalne ograniczające miejsca potencjalnej kontaminacji. To przekłada się na stabilne parametry przepływu i mniejszą liczbę przestojów.

Przeczytaj również: Jak przenośnik taśmowy wpływa na efektywność produkcji?

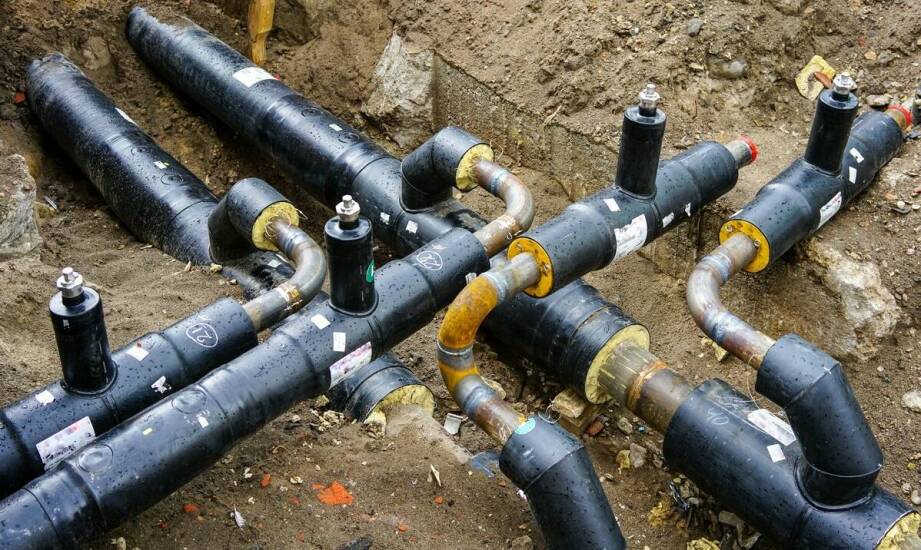

Sieci ciepłownicze, parowe i chłodnicze – efektywne zarządzanie energią

Rurociągi ciepłownicze i parowe obsługują przesył energii w halach, kotłowniach i węzłach cieplnych. Wymagają izolacji termicznej ograniczającej straty ciepła oraz kompensacji wydłużeń (kompensatory mieszkowe, pętle kompensacyjne). Dobrze zaprojektowana trasa rurociągu zmniejsza koszty energii i podnosi niezawodność w trybie ciągłym.

Instalacje chłodnicze i niskotemperaturowe (w tym technologie cryo) wykorzystują rury nierdzewne, miedź lub systemy preizolowane. Kluczowa jest szczelność, kontrola punktu rosy i ochrona przed kondensacją. W praktyce oznacza to dobór zaworów o niskim współczynniku przecieku, precyzyjne odpowietrzanie oraz zastosowanie detekcji wycieków.

Wentylacja, klimatyzacja i odprowadzanie spalin – komfort i bezpieczeństwo pracy

Systemy wentylacyjne i klimatyzacyjne w halach przemysłowych wykorzystują przewody rurowe do rozprowadzania powietrza, odciągów i spalin technologicznych. Wymagane są materiały odporne na temperaturę i czynniki korozyjne, a także odpowiednio zaprojektowane przepustnice, tłumiki drgań i czujniki przepływu.

W przestrzeniach zagrożonych wybuchem projektuje się instalacje zgodne z ATEX, z uziemieniem i kontrolą ładunków elektrostatycznych. To minimalizuje ryzyko zapłonu i chroni ciągłość produkcji.

Instalacje przeciwpożarowe i wodne – systemy krytyczne dla ochrony zakładu

Rurociągi zasilające instalacje tryskaczowe, hydrantowe i mgłowe muszą gwarantować niezawodny przepływ w warunkach skrajnych. Ważna jest odporność korozyjna, prawidłowe podparcia oraz regularne próby ciśnieniowe. Dla sieci wodociągowych i kanalizacyjnych liczy się odporność na ścieranie i bezpieczeństwo sanitarne, szczególnie w branżach spożywczych.

Stosowanie norm (np. EN, PN-EN, NFPA w przypadku tryskaczy) i dokumentowanie badań szczelności zwiększa pewność działania systemu w sytuacji realnego zagrożenia.

Hydraulika i pneumatyka – precyzyjne sterowanie mocą i ruchem

Układy hydrauliczne i pneumatyczne wykorzystują rury i przewody do przekazywania energii oraz sterowania siłownikami maszyn. Wysoka czystość medium, filtracja i kompatybilność materiałowa przekładają się na żywotność komponentów. Montaż zgodny z dobrymi praktykami (brak naprężeń własnych, właściwe promienie gięcia, eliminacja kawitacji) zapobiega awariom.

W środowiskach o dużych wibracjach stosuje się elastyczne kompensacje i złącza szybkorozłączne. To skraca czas serwisu i ułatwia przezbrojenia linii.

Konstrukcje wsporcze i zabezpieczenia – stabilność, ergonomia, BHP

Rury pełnią również funkcję konstrukcji nośnych: ram, wsporników, barier i osłon. W halach produkcyjnych stanowią elementy BHP, separując strefy ruchu, zabezpieczając maszyny i ciągi technologiczne. Właściwe zaprojektowanie podpór rurociągów (ślizgi, stałe punkty, wieszaki sprężynowe) ogranicza przenoszenie drgań na konstrukcję budynku i sprzęt.

Ocynk ogniowy, malowanie proszkowe lub powłoki duplex zwiększają odporność na korozję, co wydłuża cykl życia instalacji i obniża TCO.

Materiały i technologie montażu – jak dobrać rozwiązanie do medium

Dobór materiału zależy od temperatury, ciśnienia, agresywności medium i wymogów higienicznych. Dla pary i kondensatu preferuje się stal węglową; dla środowisk korozyjnych – stal nierdzewną/kwasoodporną; dla instalacji chłodniczych i HVAC – miedź, stal nierdzewna lub tworzywa preizolowane; dla chemikaliów – rury warstwowe i tworzywa odporne chemicznie.

Wykonawstwo obejmuje spawanie orbitalne i ręczne, zaciskanie (Press), gwintowanie, zgrzewanie i kołnierze. Kontrola jakości to NDT spoin, próby ciśnieniowe, pasywacja stali nierdzewnej i walidacja higieniczna. Standaryzacja średnic i armatury upraszcza utrzymanie ruchu.

Monitoring, automatyka i integracja – od danych do decyzji

Nowoczesne instalacje rurowe łączy się z automatyką: czujnikami ciśnienia, temperatury, przepływu, detekcją wycieków i systemami BMS/SCADA. Analiza danych w czasie rzeczywistym pozwala przewidywać awarie, optymalizować zużycie energii i planować serwis. Coraz częściej stosuje się inteligentne zawory, przepływomierze ultradźwiękowe oraz zdalny nadzór, co skraca MTTR i wyd�łuża MTBF.

W energetyce i procesach o zmiennym obciążeniu automatyka steruje zaworami regulacyjnymi i kompensacją, stabilizując parametry medium i poprawiając jakość produktu końcowego.

Standardy, testy i utrzymanie – warunek niezawodności i bezpieczeństwa

Wysoka niezawodność wymaga stosowania norm branżowych, precyzji montażu i planowej konserwacji. Harmonogramy obejmują inspekcje wizualne, pomiary grubości ścianki, próbę szczelności, badanie zaworów bezpieczeństwa i rekalibrację czujników. W instalacjach krytycznych wdraża się RBI (Risk-Based Inspection), które priorytetyzuje przeglądy według ryzyka.

Dbałość o dokumentację powykonawczą, P&ID oraz aktualne instrukcje eksploatacji przyspiesza usuwanie usterek i ułatwia rozbudowę linii technologicznych.

Gdzie instalacje rurowe dają największy efekt biznesowy

Największy zwrot z inwestycji widać tam, gdzie rurociągi wpływają jednocześnie na ciągłość pracy i zużycie energii: kotłownie przemysłowe, węzły cieplne, rurociągi parowe i kondensatu, sieci sprężonego powietrza, chłodnictwo procesowe oraz media techniczne w chemii i farmacji. W tych obszarach liczą się: szczelność, izolacja, automatyka i szybki serwis.

- Redukcja strat energii dzięki izolacji i eliminacji mikrowycieków.

- Większe OEE poprzez stabilne zasilanie mediów i krótsze przestoje.

- Lepsze BHP dzięki osłonom, barierom i instalacjom PPOŻ.

Praktyczne wskazówki do projektów i modernizacji

Już na etapie koncepcji określ parametry medium i wymagania higieniczne. Wybierz materiał pod kątem korozji, ciśnienia i serwisu. Zaprojektuj kompensację wydłużeń i dostęp serwisowy do armatury. Ujednolić średnice i typy zaworów. Zintegruj monitoring i zaplanuj punkty pomiarowe. W branżach krytycznych zastosuj podwójną redundancję i zawory bezpieczeństwa o właściwej charakterystyce.

Dobrym standardem jest FAT/SAT dla kluczowych odcinków oraz szkolenie obsługi. W modernizacjach uwzględnij fazowanie prac, aby nie zatrzymać produkcji – prefabrykacja odcinków i montaż nocny znacznie skraca przestój.

Wsparcie wykonawcze i integracyjne dla przemysłu

Średnie przedsiębiorstwa B2B szukają partnerów, którzy łączą projektowanie, prefabrykację i montaż rurociągów z automatyką oraz budową kotłowni i linii technologicznych. Doświadczenie w instalacjach elektrycznych, konstrukcjach stalowych i serwisie powykonawczym ułatwia przeprowadzenie inwestycji pod klucz. W regionach produkcyjnych szczególnie liczy się szybki dostęp do zespołów montażowych i zaplecza spawalniczego.

- Dla inwestorów z Wielkopolski przydatne będą lokalne Instalacje z rur w Poznaniu realizowane przez zespół z doświadczeniem w przemyśle.

- W szerszym zakresie usług – od rurociągów po automatykę i konstrukcje – sprawdzi się firma K.R.U.K., oferująca montaż linii technologicznych, kotłowni przemysłowych oraz specjalistyczne roboty budowlane.

Kluczowe wnioski dla decydentów technicznych

Instalacje rurowe są wszechstronnym narzędziem przemysłowym: transportują media, stabilizują procesy i chronią ludzi. O ich skuteczności decydują trzy elementy: właściwy dobór materiałów, jakość montażu i stały nadzór (inspekcje, automatyka, dane). Wdrożenie tych zasad przekłada się na niższe koszty energii, wyższą dostępność linii i zgodność z wymaganiami BHP oraz normami branżowymi.